C’è un vento tutto nuovo che sta creando un’ondata di cambiamento negli ambienti produttivi: questo perchè gli operatori hanno già apportato tutte le modifiche ovvie alla loro linea di produzione e hanno spremuto fino all’ultimo i loro sistemi.

La crescita media annuale totale della produttività è stata del 2,7% nei cinque anni precedenti la crisi finanziaria globale, ma è stata solo dello 0,7% negli ultimi cinque anni, a significare che gli sforzi di produttività Lean e ERP hanno oramai raggiunto il massimo della performance raggiungibili.

Questo perché la velocità dei processi di produzione è aumentata e, per alcune organizzazioni, sono diventati così veloci, che il resto del business non riesce a tenere il passo. Ora è il momento per l’industria di andare oltre la produttività della singola linea e di concentrare gli sforzi affinchè nuove visioni strategiche possano agevolare il miglioramento continuo.

Quando si tratta di migliorare le performance OT (Operations), ci sono tre punti importanti da considerare.

Il primo e più ovvio è questo: non è possibile ottimizzare ulteriormente l’impianto finché i processi non risultino visibili e sotto controllo. I produttori hanno da tempo strumenti per aiutare gli operatori ad ottenere maggiore visibilità.

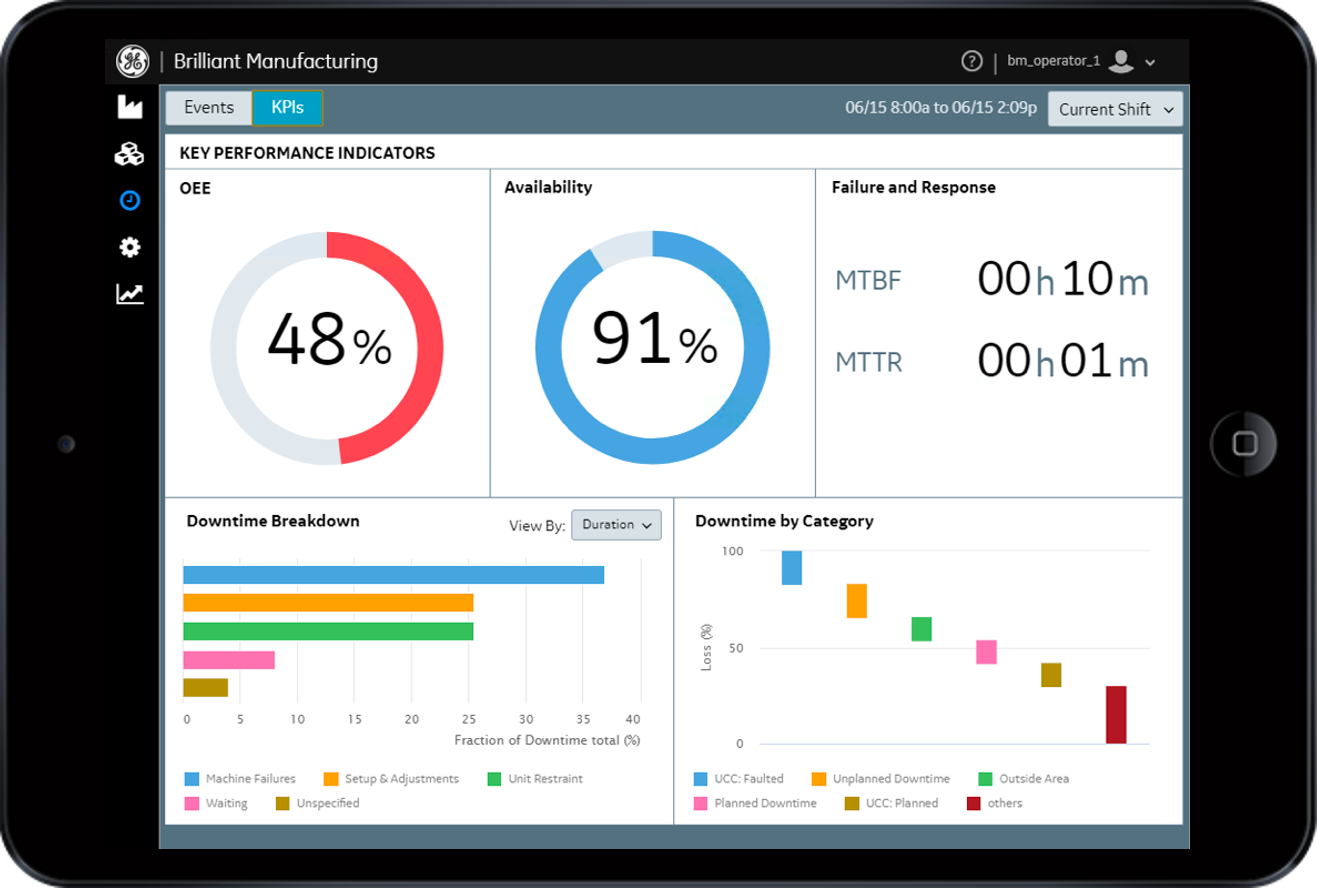

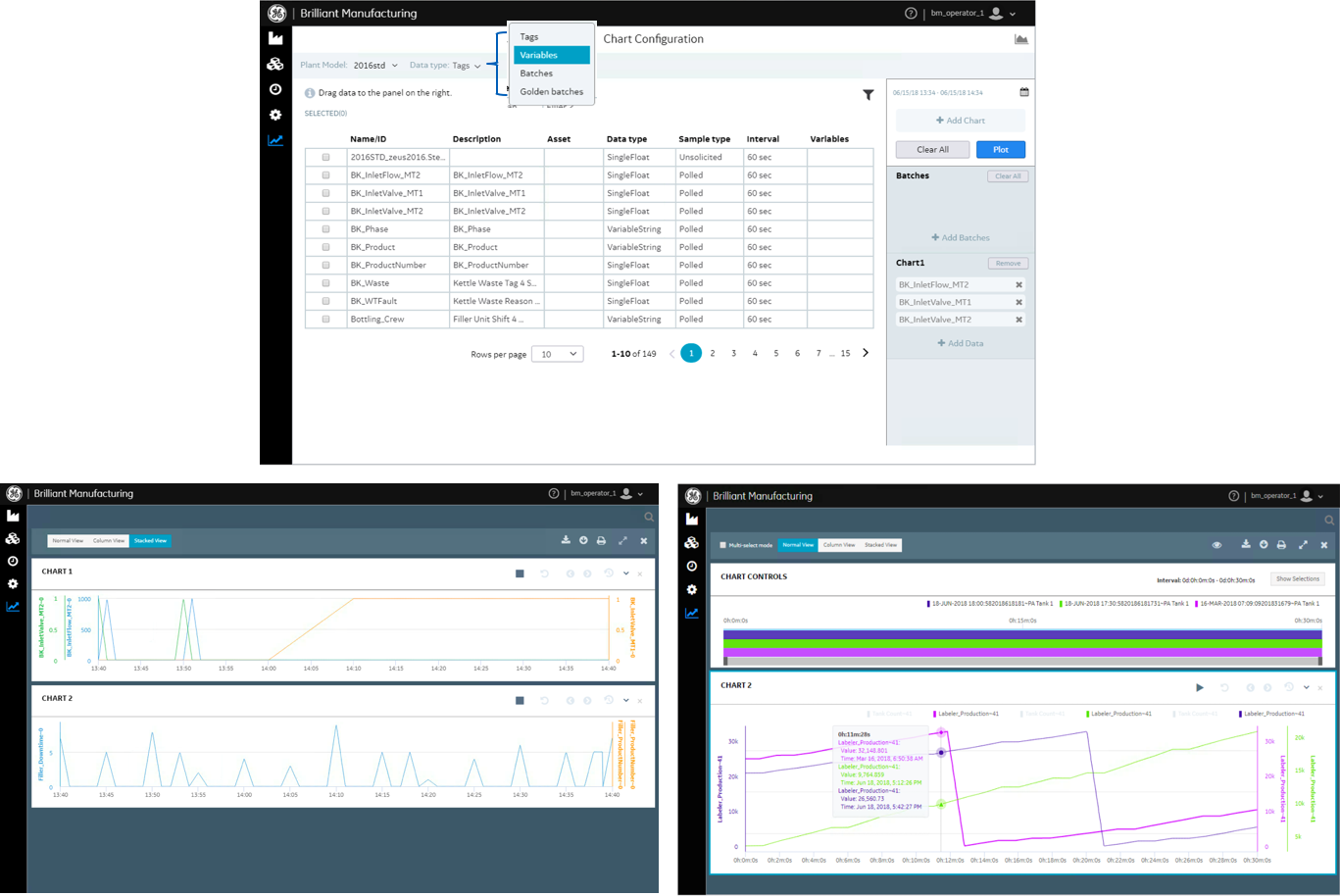

Oggi sensoristica e impianti tradizionali hanno ceduto il passo a sistemi più sofisticati che guardano oltre le prestazioni dell’apparecchiatura stessa. I sistemi di produzione manifatturiera, o MES, sono entrati nel mercato per creare il collegamento tra sistemi di automazione e ERP, offrendo maggiore visibilità come nel caso dell’ Overall Equipment Effectiveness (OEE), qualità, manodopera e work-in-process mediante tracking, tracing, e conduzione di analisi spinte.

Tuttavia, solo il 20% degli impianti nel Mondo utilizza un sistema MES.

Perché il MES è importante per la fabbrica?

Non avere un MES è un grave passo falso per i produttori, specialmente quelli che lottano contro l’inefficienza operativa, perché la nuova visibilità offerta dal MES comporta notevoli benefici per una maggiore efficienza e costi ridotti che possono essere raggiunti in un breve periodo di tempo. La visibilità nel processo di creazione del prodotto e nella gestione dell’inventario, l’esecuzione delle pianificazioni e la genealogia dei prodotti, l’esecuzione degli ordini, la qualità, l’efficienza e l’analisi delle principali problematiche portano a benefici quali la riduzione dei tempi di consegna, la riduzione dei costi di manodopera, nonché un notevole risparmio di tempo e costi indiretti (eliminazione di lavoro di ufficio e inserimento dati, riduzione del lavoro nell’inventario dei processi, aumento dell’utilizzo della macchina, etc…).

Il MES può aiutare i produttori a fare tutto questo senza bisogno di impostazioni o personalizzazioni significative.

La seconda considerazione intorno al miglioramento delle Operations con l’utilizzo di un MES comprende l’inclusione di tutte le aree della vostra azienda, nello sforzo di ottenere guadagni in termini di efficienza. Gli operatori hanno utilizzato strumenti per garantire che la linea funzioni al massimo delle prestazioni e possano identificare rapidamente componenti difettosi delle apparecchiature, ma altre aree dell’azienda potrebbero non avere raggiunto lo stesso livello di visibilità (e comprensione) sui loro dati.

Ognuno lavora con quanto messo a disposizione per la propria area specifica.

Qualche esempio:

- il supervisore ha bisogno di informazioni per ottimizzare il flusso del prodotto, l’efficienza della macchina e dell’operatore e gestire gli incidenti di sicurezza.

- Il gestore della supply chain deve ottimizzare gli obiettivi di fatturato e la crescita annuale riducendo i costi.

- I responsabili delle operazioni si concentrano sull’aumento dell’efficienza di produzione mensile e trimestrale e sulla riduzione dei passaggi senza valore aggiunto nella produzione.

È logico supporre che analizzino dati per gestire queste cose, tuttavia Gartner riferisce che oltre il 70% dei dati generati in fabbrica non viene utilizzato: bisogna dunque evitare di incorrere nella sindrome DRIP (DATA RICH INFORMATION POOR) .

Qualsiasi visita ad un impianto di produzione rivelerà l’uso di carta e processi manuali: cambiare questo paradigma è esattamente ciò che può dare un vantaggio alle operazioni di produzione.

La tecnologia odierna rende facile dare a ogni persona l’accesso alle informazioni di cui ha bisogno per svolgere il proprio lavoro.

La terza considerazione è quella che ha il maggior impatto potenziale per la tua azienda.

Una volta resi visibili i processi e creato una cultura di acquisizione/utilizzo dei dati in tutta l’azienda, la struttura stessa sarà in grado di evidenziare ciò che gli occhi umani non possono vedere.

Aumenterà la capacità di esamina

re i dati aziendali, prevedere i guasti, identificare le cause principali e analizzare l’interazione di vari processi sull’efficienza. Sebbene i produttori siano da tempo preoccupati dei costi di infrastruttura e della sicurezza legati ai big data, la creazione di un ambiente di storicizzazione e analisi nel cloud consente di trasformare in modo economico e affidabile i propri dati aziendali in un formato utilizzabile per analisi sempre più approfondite.

L’uso del cloud per la produzione dei dati spesso porta a costi di infrastruttura ridotti e a una maggiore sicurezza, oltre a una visibilità senza precedenti.

LINK ALL’ARTICO ORIGINALE SUL SITO GE DIGITAL